はじめに

シリコーン型作り、1年ぶりの切り裂き法がうまくいくか……。

原型製作

型取り

型取りに入るところ。粘土埋めが必要な分割型ではなく、シリコーンの固まりとして作り、後で分割するカッティングモールド法(切り裂き法)で作っています。

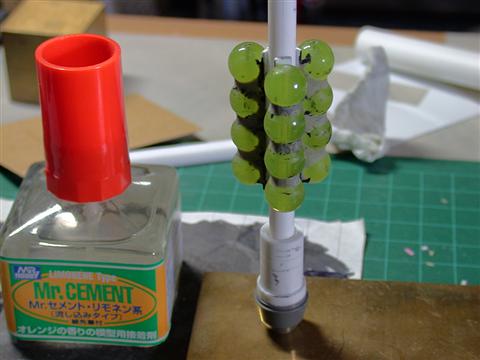

台となるプラ板と原型の間にプラ棒やプラパイプを入れて接着。レジンキャストを流す湯口や、空気を逃がす空気穴になります。湯口などは後でカッターで切って作ってもいいんですが、プラ棒などで作った方がシリコーンの節約にもなるし、型も痛みにくくなる……、のではないかと思いまして。

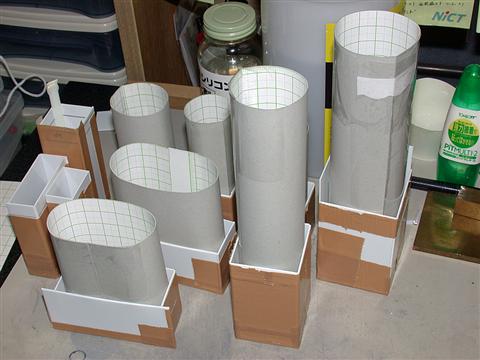

工作用紙で枠を作り、シリコーンを流しています。

工作用紙で作った枠の内側には、幅の広い透明テープを貼り付けています。工作用紙のままでもシリコーンが染みこんだりはしなかったのですが、表面をツルツルにしておくとできあがった型の中が見やすくなります。工作用紙のままだと型の表面が曇りガラスのような感じになります。

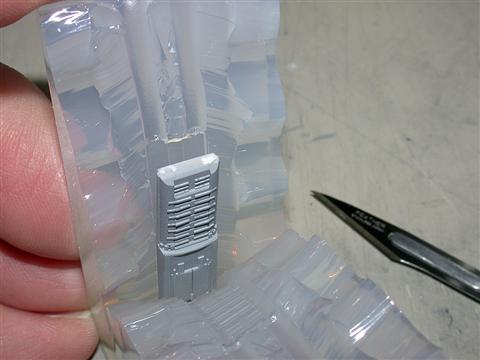

前の画像の後にすぐ枠で囲んだのではなく、最初は少量のシリコーンを原型に垂らし、エアブラシを吹いて気泡を追い出し、薄い層にしています。細かい部分が多いので気泡を巻き込みやすいため、まずは表面だけでも気泡がない完全なものにしたいので。